09 Sep Como determinar el nivel óptimo del inventario

Introducción

En la gestión de operaciones en las cuales debemos administrar inventarios propios, bien sean éstos de materias primas, materiales, repuestos, productos en proceso y/o productos terminados, etc, tenemos presiones constantes y opuestas sobre el nivel óptimo del inventario y magnitud del mismo, las cuales debemos conocer.

Es por ello, que en el presente ensayo me propongo analizar dicha problemática desde una óptica operativa de la administración de los inventarios, no desde la teoría del lote óptimo de compra ni tampoco desde la conveniencia (menor costo) que analizamos entre el stock a mantener y el costo de pedir, sino desde la gestión diaria del analista que determina necesidades de compra de materias primas, insumos, repuestos y otros bienes necesarios que hemos definido oportunamente como artículos con reposición de stock. También es similar la operatoria diaria del planificador de producción que debe determinar y negociar cuando y cuanto fabricar de un producto.

Ahora bien, en nuestra cotidianeidad, tenemos por un lado la presión externa de nuestros clientes o la presión “operativa” interna desde un área de producción, mantenimiento, o un depósito regional, que esperan que siempre dispongamos de los artículos necesarios para hacer frente a la demanda, es decir que seamos lo más parecido a una estantería de supermercados, aspirando a no dar faltantes. Sostener ésta situación implicaría una inversión considerable de dinero en bienes e infraestructura logística.

Por el otro se nos presenta la presión “administrativa” dentro de la empresa, (generalmente del área de finanzas) de reducir el capital inmovilizado de artículos en stock, es decir nuestro inventario medio (y en gastos de operación). En contextos inflacionarios la situación es diferente ya que los productos nos sirven como protección financiera y reserva de valor. En ese caso siempre conviene subir el tamaño del inventario hasta un determinado nivel (lo que ocurre en algunos países subdesarrollados).

Estas presiones internas o externas y opuestas entre sí, implican que debamos conocer con la mayor exactitud posible nuestro nivel de inventarios, el óptimo, lo que muchas veces llamo nuestro inventario “ideal”. De ahí surge la pregunta ¿de qué depende éste inventario? Depende de dos variables básicas en principio que son (I) demanda y (II) tiempo de reposición – reaprovisionamiento – lead time (de compra o de producción) y (III) de otras variables relacionadas como el nivel de servicio al que aspiramos tener, el stock de seguridad, etc.

Tipos de Inventario

Para conocer este inventario “ideal”, comenzaremos definiendo los conceptos y las variables mencionadas que intervienen en la gestión de inventarios. En primer orden lo haremos con los tipos de inventarios según su naturaleza.

1. Inventario cíclico o de ciclo. Surge del proceso de abastecimiento. Esta clasificación depende de la demanda y del tiempo de reaprovisionamiento. (Ver stock de maniobra).

2. Inventario en tránsito. ítems que están en movimiento en la cadena de distribución. Incluye movimientos hacia/desde clientes externos/internos.

3. Inventario de seguridad. ítems que se mantienen en stock por encima del inventario de ciclo, que nos sirve para protegerse de variaciones hacia el alza de la D (demanda) y del LT (lead time).

4. Inventario Especulativo. mantenido por razones distintas a las de satisfacer la demanda, tales como futuros aumentos de precio o previsiones de escasez.

5. Inventario Estacional. es una de sus formas particulares, en la que se acumula producto durante el período de demanda baja para luego satisfacer el pico de demanda

6. Inventario “Muerto” o Inmovilizado. Se refiere a aquellos ítems que no han registrado movimiento en un determinado período.

Tiempos del Reaprovisionamiento

Ya definidos los tipos de inventarios, continuaremos con la conceptualización necesaria sobre tiempos de reaprovisionamiento total o ciclo de abastecimiento y luego con niveles de stock dentro de la gestión.

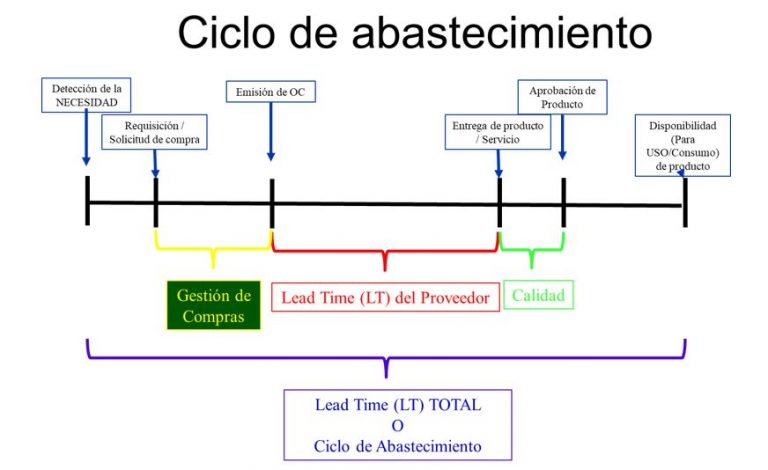

1. Ciclos de abastecimiento | Lead Time Total | Tiempo de Reaprovisionamiento. Intervalo de tiempo que transcurre desde el momento en que se decide que es necesario colocar una orden de reposición, hasta que esa orden está físicamente disponible. Tiempo que transcurre desde el instante en que se ordena un pedido hasta que se recibe y está disponible para su uso. Por una cuestión práctica denominaremos:

- Lead time previsto. Es el plazo de entrega teórico definido,

- Lead time normal. Es aquel lapso de tiempo real en el cual todo el proceso de gestión de abastecimiento se realiza normalmente y

- Lead time con demora. Es el plazo de tiempo real en el cual todo el proceso se retrasa por distintas cuestiones

2. Plazo de entrega o lead time del proveedor. Es el tiempo que transcurre desde el momento que el proveedor recibe la Orden de Compra hasta el momento que entrega su producto, puede ser normal o con demora.

A modo gráfico mostramos el lead time total o ciclo de aprovisionamiento.

Gestión del Stock

Ahora nos referiremos a los distintos niveles de stock dentro de la gestión.

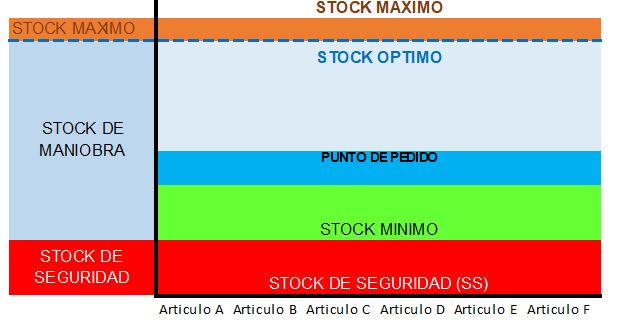

Stock de Maniobra. Es aquel que se encuentra encima del stock de seguridad y por debajo del stock máximo.

Stock Optimo. Son las cantidades que oscilan entre el stock máximo y punto de pedido o stock mínimo. Es la zona del stock (ver gráfico 1) en la cual nos deberíamos mover regularmente

Stock Máximo. Es el nivel máximo de existencias y se da generalmente cuando ingresa un nuevo pedido al almacén. Este nuevo pedido puede ser de un proveedor o de la misma fábrica. Generalmente el stock máximo depende del lote de compra o bien del tamaño del lote de producción, en ambos casos éste lote podrá ser optimo, mínimo o máximo.

Stock Mínimo. Es la cantidad artículos que necesita el proceso para satisfacer su demanda, mientras espera la llegada de los productos. Este nivel mínimo supone el límite inferior de existencias dentro del cual no se debería bajar. Es decir el stock mínimo es, por tanto, el valor que permite que las empresas seguir atendiendo la demanda interna o externa, y su fórmula es:

Sm = C x T

C: Consumo o Demanda del producto en días T: Tiempo de reposición en días o lead time (LT)

Es fundamental que tanto el consumo como el tiempo de reposición deben ser establecidos por cada artículo o unidad de gestión.

Stock Medio. Se calcula como el promedio entre el stock máximo y el stock mínimo

(SM + Sm) / 2

Stock de Seguridad. Es aquel que se dispone para cubrir los incrementos no regulares de la demanda y los retrasos en el suministro de los proveedores o en el ciclo de abastecimiento (Demoras)”. El nivel del stock de seguridad depende de los siguientes factores.

- Del tiempo de reaprovisionamiento (Lead time).

- De la precisión del pronóstico. (De la variabilidad de la demanda)

- Nivel de servicio esperado.

Punto de pedido o reorden. Es el nivel de existencias que exige la formulación de un nuevo pedido a fin de satisfacer las necesidades de consumo.

Consumo o Demanda. En gestión de inventarios se toma consumo o demanda como sinónimos de lo que se va a utilizar en un determinado periodo de tiempo, pero voy a hacer una separación práctica denominando “Demanda” al consumo futuro o estimado (Forecast) y “Consumo” como la cantidad ya utilizada o consumida, este último es un valor histórico.

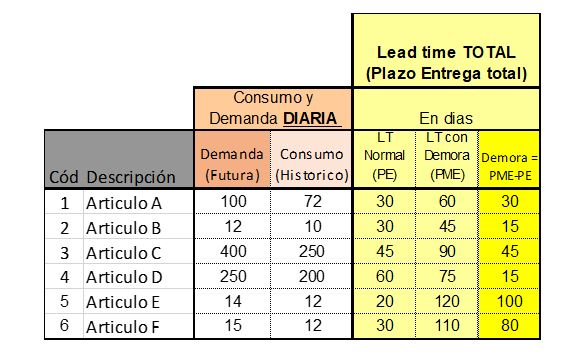

Ejemplo para calcular stocks

Somos una empresa que nos dedicamos a la comercialización de 6 artículos (A, B, C, D, E y F) siendo nuestro objetivo satisfacer al máximo la demanda de nuestros clientes tratando de no tener faltantes de artículos. Para ello es clave la gestión eficiente del inventario y contar con el lead time total de cada ítem y su demanda. Adjuntamos cuadro de DEMANDA y LEAD TIME normal y con demora.

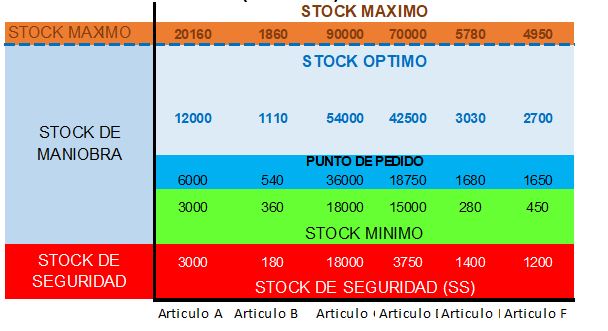

Con estos datos, contamos con lo necesario para establecer los valores teóricos de stock mínimo, stock de seguridad y punto de pedido. Sí a ello le agregamos el tamaño del lote de compra (ya sea lote óptimo, mínimo o máximo), estamos en condiciones de determinar también el stock máximo y nuestro objetivo fundamental del presente trabajo que es determinar el STOCK OPTIMO O MEDIO Y STOCK DE MANIOBRA.

En el cuadro siguiente verán la determinación de cada uno de los niveles de stock para cada artículo, su fórmula y cálculo, más un gráfico (Grafico 2) que servirá para aclarar aún más los conceptos vertidos en éste ensayo.

PE: Plazo Normal de entrega | PME: Plazo Máximo de Entrega o entrega con demora | DM: Demanda | Sm: Stock Mínimo | SM: Stock Máximo | SS: Stock de Seguridad | PP: Punto de Pedido | T.L.: Tamaño del Lote | SMe: Stock Medio o Promedio

Conclusión

Como han podido ver, contamos con una herramienta sencilla de utilizar. Con una simple hoja de cálculo podemos disponer de información fundamental de gestión y al relacionarla con el stock actual que contamos en nuestras organizaciones. Podemos asegurar una óptima administración de nuestros inventarios.

No sólo de producto terminado sino también de insumos, lo cual nos sirve para determinar de forma correcta nuestro aprovisionamiento ya sea, vía compras o producción. Con respecto al stock actual debemos asegurar su confiabilidad, tema que excede al presente artículo.

Fuente: Meet Logistics